Das in Shenzhen ansässige BTS erhält hervorragende Bewertung auf der führenden B2B-Kreditplattform GoodFirms

2025-07-04

Pressemitteilung:

Shenzhen-basierte BTS erhält hervorragende Bewertungen auf führender B2B-Kreditplattform

Shenzhen, China 4. Juli 2025Shenzhen Bohuan Technical Service Co., Ltd. wurde von der chinesischen Behörde für technische Dienstleistungen in der Zentrale erfasst und wurde von der chinesischen Behörde für technische Dienstleistungen in der Zentrale erfasst., ein zuverlässiger Anbieter von maßgeschneiderten Elektronik-Design- und Fertigungslösungen für kleine und mittlere Unternehmen (KMU) in Nordamerika und Europa,ist begeistert, eine glühende Bewertung von einem zufriedenen Kunden zu verkündenGoodFirmsDiese Auszeichnung unterstreicht unser Engagement für innovative, qualitativ hochwertige,und zuverlässige elektronische Lösungen, die auf die speziellen Bedürfnisse unserer internationalen Kunden zugeschnitten sind.

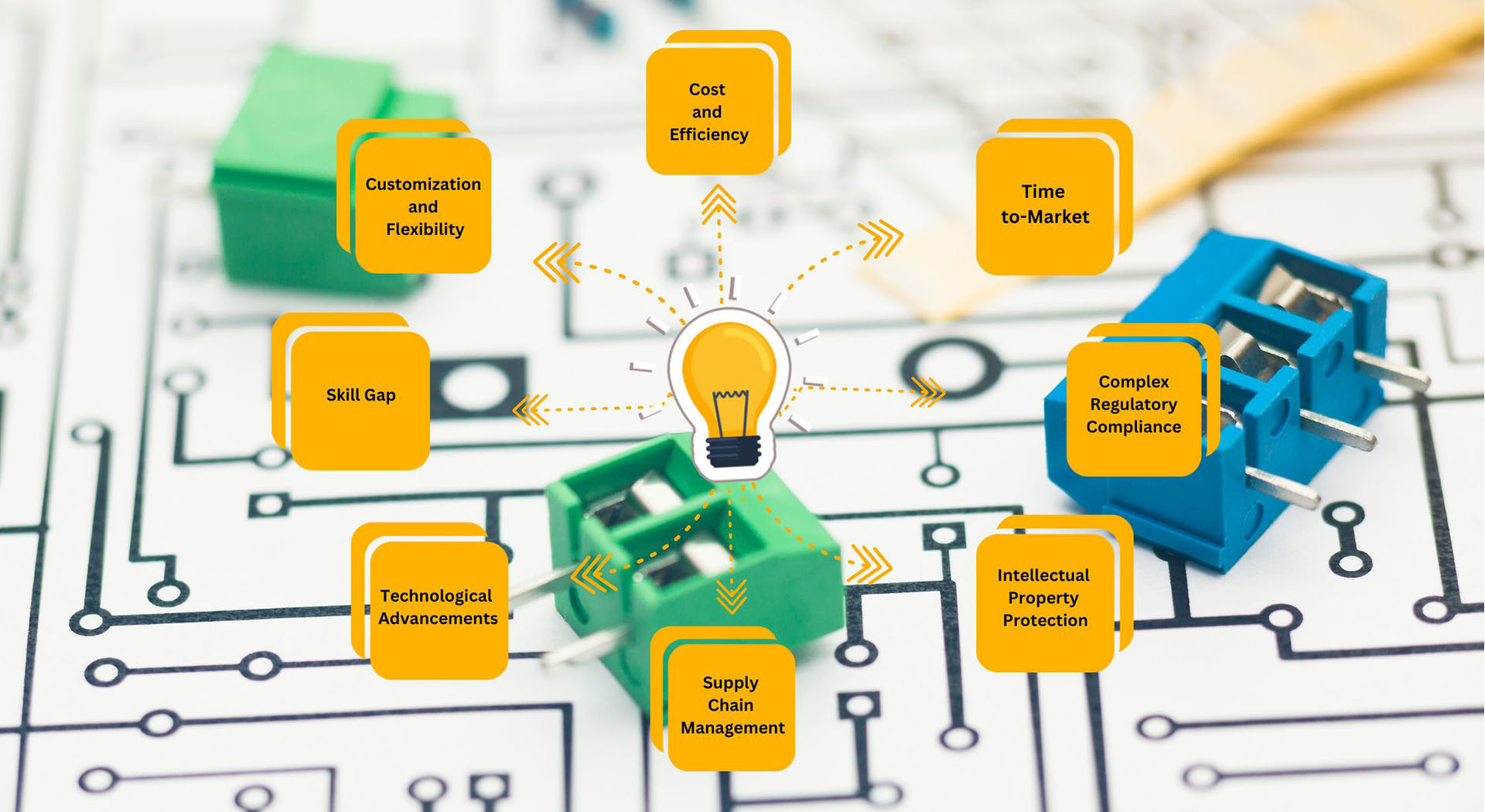

Die Überprüfung zeigtBTS-SpielerWir haben unsere Expertise in der Bereitstellung von End-to-End-Elektronik-Design-, Prototyping- und Fertigungsdienstleistungen, wobei unser Engagement für Präzision, Effizienz und Kundenzufriedenheit hervorgehoben wird.Als in Shenzhen ansässiger Marktführer in der Elektronikproduktionsindustrie, sind wir spezialisiert auf maßgeschneiderte Lösungen, einschließlich PCB-Design, Embedded-Systeme, IoT-Integration und skalierbare Produktion für KMU in Sektoren wie Consumer Electronics, Industrial Automation,und intelligente Technologie.

"Wir fühlen uns geehrt, von diesem positiven Feedback unseres geschätzten Kunden zu profitieren", sagte Mr. Yang, CEO von BTS.GoodFirmsDie Plattform spiegelt unseren unermüdlichen Fokus auf die Bereitstellung modernster, kostengünstiger Lösungen wider, die KMU in die Lage versetzen, auf dem heutigen rasanten Weltmarkt wettbewerbsfähig zu sein.Wir setzen uns weiterhin dafür ein, Innovationen voranzutreiben und die Erwartungen in jedem Projekt, das wir durchführen, zu übertreffen.

Diese glänzende Kritik ist ein Beweis fürBTS-SpielerFähigkeit, fortschrittliche Technologie, agile Fertigungsprozesse und außergewöhnlichen Kundenservice zu kombinieren, um Ergebnisse zu liefern, die bei Unternehmen auf der ganzen Welt ankommen.KMU, die einen zuverlässigen Partner für Elektronikdesign und -fertigung suchen, können die vollständige Übersicht lesen und mehr über unsere Dienstleistungen erfahren, indem sieDie Kommission stellt fest, dass die in Artikel 1 Absatz 2 Buchstabe a der Verordnung (EG) Nr. 659/1999 vorgesehenen Maßnahmen nicht ausreichend sind, um die in Artikel 1 Absatz 2 der Verordnung (EG) Nr. 659/1999 festgelegten Bedingungen zu erfüllen.

Weitere Informationen zuBTS-SpielerSie können sich an unsere Webseite wenden, wenn Sie möchten, dass wir Ihnen maßgeschneiderte Elektroniklösungen anbieten oder Ihr nächstes Projekt besprechen.Die Kommission hat die Kommission aufgefordert, die folgenden Informationen zu übermitteln:oder kontaktieren Sie unser Team unterVerkaufsadresse: electronicspcbs.com, oder WhatsApp: +86 186 66202630 ].

Über BTS:

Unser Unternehmen mit Hauptsitz in Shenzhen, China, ist ein führender Anbieter von kundenspezifischen Elektronik-Design- und Fertigungslösungen für KMU in Nordamerika, Europa und darüber hinaus.Mit Schwerpunkt auf InnovationWir bieten maßgeschneiderte Dienstleistungen an, einschließlich PCB-Design, Embedded-Systeme, IoT-Lösungen und Vertragsfertigung, um Unternehmen zu helfen, ihre Ideen zum Leben zu erwecken.Unsere Mission ist es, KMU mit modernster Technologie und nahtlosen Produktionsprozessen zu befähigen, auf wettbewerbsorientierten Märkten erfolgreich zu sein..

Kontakt mit den Medien:

Shenzhen Bohuan Technical Service Co., Ltd. wurde von der chinesischen Behörde für technische Dienstleistungen in der Zentrale erfasst und wurde von der chinesischen Behörde für technische Dienstleistungen in der Zentrale erfasst.

Adresse der Zentrale:

130-131, Etage 1, Gebäude B, Industriepark Weiyulong, Nr. 2016, Xuegang Road, Bantian Street, Bezirk Longgang, Shenzhen, Guangdong, China,518129

Fabrikadresse:

4F, Gebäude 2, Guanghui Technologiepark, Mingqing Rd, Longhua, Shenzhen, China

Arbeitszeit:

8Ich bin hier.00

Telefon/Whatsapp:

86-755-23573370 ((Arbeitszeit)

86-186-66202630 ((Nichtarbeitszeit)

E-Mail:

Verkaufsadresse: electronicspcbs.com

Website:

Die Kommission hat die Kommission aufgefordert, die folgenden Informationen zu übermitteln:

Ansicht mehr

Top 7 Tipps für die Erstellung eines zuverlässigen eingebetteten Systems mit Schwerpunkt auf PCBs

2024-06-26

In der sich rasch entwickelnden Welt der Elektronik sind eingebettete Systeme zum Eckpfeiler zahlloser Innovationen geworden und treiben alles voran, von intelligenten Geräten bis hin zur industriellen Automatisierung. Die Zuverlässigkeit dieser eingebetteten Systeme sicherzustellen, ist nicht nur eine Wahl, sondern eine Notwendigkeit. In diesem Blogbeitrag untersuchen wir sieben wertvolle Tipps zum Erstellen eines zuverlässigen eingebetteten Systems, wobei wir uns besonders auf die Rolle von Leiterplatten (PCBs) konzentrieren.

Eingebettete Systeme verstehen

Bevor wir uns mit den Tipps zur Zuverlässigkeit befassen, wollen wir uns zunächst einmal darüber im Klaren sein, was eingebettete Systeme sind und welche Bedeutung sie in der heutigen Elektroniklandschaft haben. Eingebettete Systeme sind spezialisierte Computersysteme, die für die Ausführung bestimmter Aufgaben bestimmt sind. Sie sind in einer Vielzahl von Anwendungen zu finden, darunter Unterhaltungselektronik, Automobilsysteme, medizinische Geräte und Industrieautomatisierung.

Die Rolle von PCBs in zuverlässigen eingebetteten Systemen

Leiterplatten (PCBs) sind die stillen Leiter, die den Stromfluss in eingebetteten Systemen orchestrieren und sicherstellen, dass Komponenten und Subsysteme harmonisch zusammenarbeiten. PCBs in eingebetteten Systemen spielen eine entscheidende Rolle für deren Zuverlässigkeit und Leistung.

Komponentenverbindungen: PCBs dienen als zentraler Knotenpunkt, an dem alle Systemkomponenten miteinander verbunden sind. Komponenten wie Mikrocontroller, Sensoren, Speicher und Energieverwaltungseinheiten werden auf der PCB montiert und über Leiterbahnen und Durchkontaktierungen miteinander verbunden. Das PCB-Layout muss sorgfältig entworfen werden, um diese Verbindungen zu ermöglichen und Signalstörungen zu minimieren.

Stromverteilung:PCBs sind für die effiziente Stromverteilung an alle Komponenten im System verantwortlich. Richtig konzipierte Stromversorgungsebenen sowie sorgfältige Berücksichtigung von Spannungsregelung und Schutz sind von grundlegender Bedeutung, um sicherzustellen, dass die Komponenten sauberen und stabilen Strom erhalten. Eine unzureichende Stromverteilung kann zu Instabilitäten der Komponenten und möglichen Schäden führen.

Signalführung: Leiterplatten übernehmen die Signalführung zwischen Komponenten. Eine effektive Signalführung ist entscheidend, um die Signalintegrität aufrechtzuerhalten und Störungen oder Rauschen zu vermeiden. Das Leiterplattenlayout muss Leiterbahnlängen, Impedanzanpassung und die Vermeidung von Übersprechen berücksichtigen, um eine zuverlässige Signalübertragung zu gewährleisten.

Wärmemanagement:Wärmemanagement ist eine wesentliche Funktion von PCBs in eingebetteten Systemen. Komponenten erzeugen während des Betriebs Wärme und PCBs können so gestaltet werden, dass diese Wärme effizient abgeleitet wird. Strategien wie die Verwendung von thermischen Durchkontaktierungen, Kühlkörpern oder sogar Kupfergüssen können dazu beitragen, Wärme von empfindlichen Komponenten abzuleiten und so eine Überhitzung zu verhindern, die Leistung und Zuverlässigkeit beeinträchtigen könnte.

Platzierung der Komponenten:Die strategische Platzierung der Komponenten auf der Leiterplatte ist entscheidend für die Systemzuverlässigkeit von Leiterplatten für eingebettete Systeme. Komponenten, die empfindlich auf Rauschen oder Störungen reagieren, sollten von potenziellen Störungsquellen isoliert werden, während Komponenten, die miteinander kommunizieren müssen, nahe beieinander platziert werden sollten. Die Platzierung der Komponenten wirkt sich auf die Signalintegrität und die Gesamtsystemleistung aus.

PCB-Design-Tools: Das Design zuverlässiger PCBs profitiert von der Verwendung spezialisierter PCB-Designtools und -software. Diese Tools bieten Funktionen wie Design Rule Checks (DRC), um sicherzustellen, dass das Design den Industriestandards entspricht. Darüber hinaus bieten sie möglicherweise Simulationsfunktionen zur Analyse von Faktoren wie Signalintegrität und Wärmeleistung.

Prototyping: Vor der Serienproduktion ist es sinnvoll, einen Prototyp des PCB-Designs zu erstellen. Mithilfe von Prototypen können Designer die Funktionalität des Designs validieren, überprüfen, ob es die Systemanforderungen erfüllt, und mögliche Probleme identifizieren, die die Systemzuverlässigkeit beeinträchtigen könnten. Es bietet die Möglichkeit, Designfehler bereits früh im Entwicklungsprozess zu beheben.

Dokumentation: Das PCB-Design ist in hohem Maße von der Dokumentation abhängig. Detaillierte Designspezifikationen, Schaltpläne und Layoutinformationen sind erforderlich, um das Design zu verstehen und zu ändern. Eine umfassende Dokumentation stellt sicher, dass andere am Lebenszyklus des Systems beteiligte Personen das PCB effektiv verwalten, Fehler beheben und warten können.

Tipp 1: Sorgfältige Komponentenauswahl

Die Entwicklung eines zuverlässigen eingebetteten Systems beginnt mit einer sorgfältigen Auswahl der Komponenten. Hier ist eine detailliertere Erläuterung dieses Tipps:

Komponentenkompatibilität: Der Schlüssel zur Auswahl von Komponenten für Ihr eingebettetes System liegt in der Sicherstellung ihrer Kompatibilität mit den Systemanforderungen. Jede Komponente sollte innerhalb der angegebenen Betriebsparameter liegen, einschließlich Temperaturbereich, Spannungspegel und ESD-Schutz. Wenn Sie beispielsweise ein eingebettetes System für Automobilanwendungen entwickeln, sollten die Komponenten so ausgelegt sein, dass sie den extremen Temperaturschwankungen und Spannungspegeln im Automobilbereich standhalten.

Risikobewertung: Führen Sie eine gründliche Risikobewertung durch, um potenzielle Schwachstellen bei der Komponentenauswahl zu identifizieren. Bedenken Sie die Auswirkungen der Verwendung von Komponenten, die die Systemanforderungen nicht erfüllen. Wenn eine Komponente beispielsweise nicht ESD-geschützt ist und sich Ihre Anwendung in einer Umgebung mit hohem Risiko elektrostatischer Entladung befindet, besteht die Gefahr von Komponentenschäden und Systemausfällen.

Ruf des Anbieters: Berücksichtigen Sie den Ruf der Komponentenanbieter. Etablierte Anbieter, die seit jeher qualitativ hochwertige und zuverlässige Komponenten liefern, sind oft eine sichere Wahl. Ihre Komponenten entsprechen eher den Industriestandards und weisen eine gleichbleibende Leistung auf.

Kosten vs. Zuverlässigkeit: Es ist wichtig, ein Gleichgewicht zwischen Kosteneffizienz und Zuverlässigkeit zu finden. Sie möchten zwar nicht zu viel für überspezifizierte Komponenten ausgeben, aber Kosteneinsparungen durch die Auswahl unzuverlässiger oder minderwertiger Komponenten können zu Ausfällen, kostspieligen Ersatzprodukten und einer Schädigung des Rufs Ihres Systems führen.

Überlegungen zum Lebenszyklus: Bewerten Sie den Lebenszyklus von Komponenten, insbesondere wenn Ihr eingebettetes System für den Langzeitgebrauch vorgesehen ist. Stellen Sie sicher, dass die von Ihnen ausgewählten Komponenten auf absehbare Zeit verfügbar bleiben, um Wartung und Reparaturen zu unterstützen.

Die Auswahl der Komponenten ist die Grundlage für die Erstellung eines zuverlässigen eingebetteten Systems. Unzureichende oder inkompatible Komponenten können zu Systemausfällen und kostspieligen Folgen führen. Sorgfältige Überlegungen, Risikobewertungen und Kompatibilitätsprüfungen stellen sicher, dass die von Ihnen ausgewählten Komponenten den Systemanforderungen und der langfristigen Zuverlässigkeit entsprechen.

Tipp 2: Sorgfältiges PCB-Design

Ein gut durchdachtes PCB-Design ist für die Erstellung eines zuverlässigen eingebetteten Systems von entscheidender Bedeutung:

Signalintegrität: Die Gewährleistung der Signalintegrität ist für zuverlässige eingebettete Systeme von entscheidender Bedeutung. Die Minimierung von Rauschen und Störungen ist dabei der Schlüssel. Richtige PCB-Designpraktiken, einschließlich sorgfältiger Platzierung der Komponenten, Routing und Verwaltung von Masse- und Stromversorgungsebenen, tragen zur Aufrechterhaltung der Signalintegrität bei. Probleme mit der Signalintegrität können zu Datenbeschädigungen, Systemabstürzen und Fehlfunktionen führen.

Platzierung der Komponenten: Es ist wichtig, Komponenten strategisch auf der Leiterplatte zu platzieren. Die Platzierung der Komponenten kann sich auf die Leistung und Zuverlässigkeit Ihres Systems auswirken. Beispielsweise sollten Komponenten, die empfindlich auf Rauschen oder Störungen reagieren, von potenziellen Störungsquellen entfernt platziert werden, während Komponenten, die miteinander kommunizieren müssen, nahe beieinander platziert werden sollten.

Entwurfsregelprüfungen: Mithilfe von PCB-Designtools können Sie Design Rule Checks (DRC) implementieren, um sicherzustellen, dass Ihr Design den Industriestandards und Best Practices entspricht. DRCs helfen dabei, Probleme wie Abstandsverletzungen, nicht verbundene Netze oder falsche Pad-Größen zu identifizieren und verringern so das Risiko von Designfehlern.

PCB-Design-Tools: Moderne PCB-Designtools bieten eine Reihe von Funktionen, die bei der Entwicklung zuverlässiger PCBs helfen. Diese Tools können Simulationsfunktionen, automatisches Routing für ein effizientes Leiterbahnlayout und Komponentenbibliotheken zur Optimierung des Designprozesses umfassen.

PCB-Prototyping: Erwägen Sie die Erstellung eines Prototyps Ihres PCB-Designs, bevor Sie mit der Serienproduktion beginnen. Mithilfe von Prototypen können Sie überprüfen, ob das Design wie vorgesehen funktioniert, und mögliche Probleme identifizieren, die die Systemzuverlässigkeit beeinträchtigen könnten.

Das PCB-Design ist ein entscheidender Faktor für die Zuverlässigkeit Ihres eingebetteten Systems. Richtige Designpraktiken helfen dabei, Rauschen, Interferenzen und andere Faktoren zu reduzieren, die die Systemleistung beeinträchtigen können. Indem Sie bewährte Designpraktiken befolgen und PCB-Designtools verwenden, können Sie die Zuverlässigkeit Ihres eingebetteten Systems verbessern.

Tipp 3: Robustes Energiemanagement

Effizientes Energiemanagementist entscheidend für die Zuverlässigkeit eines eingebetteten Systems. Hier ist ein genauerer Blick auf diesen Tipp:

Spannungsregelung: Die Implementierung einer robusten Spannungsregelung ist unerlässlich, um sicherzustellen, dass die Komponenten die richtigen Spannungspegel erhalten. So werden Unter- oder Überspannungen vermieden, die Komponenten beschädigen oder zu Systemausfällen führen können.

Schutzschaltungen: Durch den Einbau von Schutzschaltungen wie Überstrom- und Überspannungsschutz können Sie Ihr eingebettetes System vor externen Ereignissen wie Stromstößen oder Spannungsspitzen schützen, die die Systemzuverlässigkeit beeinträchtigen können.

Stromverteilung: Eine effiziente Stromverteilung auf der Leiterplatte stellt sicher, dass die Komponenten ohne Rauschen oder Störungen mit Strom versorgt werden. Eine ordnungsgemäße Verwaltung der Stromversorgungsebene, einschließlich der Minimierung des Spannungsabfalls, ist für eine zuverlässige Stromverteilung von entscheidender Bedeutung.

Thermische Aspekte: Das Energiemanagement ist auch an thermische Aspekte gebunden. Komponenten, die übermäßige Wärme erzeugen, erfordern möglicherweise zusätzliche Maßnahmen zur effektiven Wärmeableitung. Überhitzung kann die Zuverlässigkeit und Lebensdauer von Komponenten beeinträchtigen.

Energieeffizienz: Neben dem Energiemanagement wird die Energieeffizienz sowohl aus Umweltgründen als auch aus Gründen der Systemzuverlässigkeit immer wichtiger. Die Reduzierung des Stromverbrauchs spart nicht nur Energie, sondern minimiert auch die im System erzeugte Wärme.

Ein robustes Energiemanagement ist für die Zuverlässigkeit eingebetteter Systeme von grundlegender Bedeutung. Eine ordnungsgemäße Spannungsregelung, ein Schutz und eine effiziente Stromverteilung auf der Leiterplatte sind entscheidend, um Probleme im Zusammenhang mit Stromschwankungen und Wärmemanagement zu vermeiden.

Tipp 4: Effektive Wärmeableitung

Die Wärmeableitung ist ein weiterer kritischer Aspekt der Systemzuverlässigkeit:

Wärmequellen: Komponenten, die viel Wärme erzeugen, wie Prozessoren oder Leistungsverstärker, benötigen effektive Strategien zur Wärmeableitung. Hitze kann die Leistung der Komponenten beeinträchtigen und im Laufe der Zeit zu vorzeitigen Komponentenausfällen führen.

Kühlkörper: Kühlkörper, darunter passive Kühlkörper oder aktiv gekühlte Lösungen wie Lüfter, können Wärme effizient von Komponenten ableiten. Eine sorgfältige Platzierung der Kühlkörper auf der Leiterplatte ist für eine optimale Wärmeableitung unerlässlich.

Thermische Durchkontaktierungen: Beim PCB-Design werden thermische Vias verwendet, um Wärme von wärmeerzeugenden Komponenten abzuleiten. Diese Vias leiten Wärme in die inneren Schichten der PCB, wo sie effektiver abgeleitet werden kann.

Werkzeuge zur thermischen Simulation: Thermische Simulationstools können beim Entwurf von Leiterplatten für eine effektive Wärmeableitung hilfreich sein. Sie bieten Einblicke in die Temperaturverteilung und ermöglichen es Designern, fundierte Entscheidungen über die Platzierung von Komponenten und die Verwendung von thermischen Durchkontaktierungen zu treffen.

Eine effektive Wärmeableitung ist der Schlüssel zur Aufrechterhaltung der Komponententemperaturen innerhalb sicherer Betriebsbereiche, was für die langfristige Zuverlässigkeit unerlässlich ist. Überhitzung kann zu Komponentenschäden und Systeminstabilität führen.

Tipp 5: Gründliche Tests und Validierung

Zuverlässigkeit ist das Ergebnis strenger Tests und Validierungen:

Funktionstests: Funktionstests stellen sicher, dass Ihr eingebettetes System wie vorgesehen funktioniert. Dabei wird überprüft, ob alle Komponenten ordnungsgemäß funktionieren und das System die Anforderungen erfüllt.

Umweltprüfung: Bei Umwelttests wird das System verschiedenen Bedingungen wie extremen Temperaturen, Feuchtigkeit und Vibrationen ausgesetzt, um seine Leistung unter realen Bedingungen zu beurteilen.

Stresstests: Bei Stresstests wird das System an seine Grenzen gebracht, um mögliche Schwachstellen oder Fehlerquellen aufzudecken. Stresstests können Szenarien simulieren, in denen das System unter maximaler Belastung oder unter ungünstigen Bedingungen arbeitet.

PCB-Prüfung: Leiterplatten werden einer Reihe von Tests unterzogen, um sicherzustellen, dass sie die Systemanforderungen erfüllen. Diese Tests überprüfen die Qualität des Leiterplattendesigns und seine Fähigkeit, die Funktionalität und Zuverlässigkeit des Systems zu unterstützen.

Gründliche Tests und Validierungen helfen dabei, Schwachstellen und Probleme schon früh im Entwicklungsprozess zu erkennen, sodass Sie sie beheben können, bevor sie die Systemzuverlässigkeit beeinträchtigen. Gründliche Tests sind unerlässlich, um sicherzustellen, dass Ihr eingebettetes System unter allen Bedingungen einwandfrei funktioniert.

Tipp 6: Firmware- und Softwareoptimierung

Eingebettete Systeme sind auf Firmware und Software angewiesen, um Aufgaben effizient und zuverlässig auszuführen. Hier ist ein genauerer Blick auf diesen Tipp:

Bewährte Methoden für die Codierung: Die Implementierung bewährter Codiermethoden ist für das Schreiben zuverlässiger, wartungsfreundlicher und effizienter Software von grundlegender Bedeutung. Zu diesen Methoden gehören eine ordnungsgemäße Dokumentation, die Einhaltung von Codierstandards und die Verwendung strukturierten und modularen Codes.

Fehlerbehandlung: Eine robuste Fehlerbehandlung stellt sicher, dass die Software nach unerwarteten Situationen problemlos wiederhergestellt werden kann. Sie verhindert Systemabstürze oder Datenbeschädigungen im Falle von Fehlern oder Ausnahmen.

Redundanz: Bei bestimmten Anwendungen kann das Hinzufügen von Redundanz zu Ihrer Software eine Strategie zur Verbesserung der Zuverlässigkeit sein. Redundanter Code oder redundante Hardwarekomponenten können im Falle eines Fehlers einspringen, sodass das System ohne Unterbrechung weiterarbeiten kann.

Debugging-Tools: Effektive Debugging-Tools und -Strategien sind für die Identifizierung und Lösung von Softwareproblemen unerlässlich. Debugging hilft beim Auffinden und Beheben von Fehlern im Code, was zu zuverlässigerer Software führen kann.

Software-Optimierung: Bei der Softwareoptimierung geht es darum, die Leistung und Effizienz der Software zu verbessern. Effiziente Software verbessert nicht nur die Systemgeschwindigkeit, sondern spielt auch eine entscheidende Rolle bei der Gewährleistung der Zuverlässigkeit eingebetteter Systeme.

Die Optimierung von Firmware und Software ist für die Erstellung eines zuverlässigen eingebetteten Systems von entscheidender Bedeutung. Effizienter Code, effektive Fehlerbehandlung und gründliches Debuggen tragen zur Stabilität und Robustheit des Systems bei.

Tipp 7: Dokumentation

Die Bedeutung einer umfassenden Dokumentation kann nicht genug betont werden:

Konstruktionsdokumentation: Eine detaillierte Designdokumentation enthält Spezifikationen, Schaltpläne und Layoutinformationen zum PCB-Design. Sie ist eine wertvolle Referenz zum Verständnis und zur Änderung des Designs nach Bedarf.

Test- und Validierungsdokumentation: Die Dokumentation der Ergebnisse von Test- und Validierungsprozessen ist von entscheidender Bedeutung. Diese Dokumente belegen nicht nur, dass das System sorgfältig evaluiert wurde, sondern helfen auch dabei, Verbesserungsbereiche zu identifizieren.

Wartungsdokumentation: Die Wartungsdokumentation enthält Informationen zur Wartung und Instandhaltung des eingebetteten Systems. Sie unterstützt das Wartungspersonal bei der Fehlersuche und Reparatur des Systems und reduziert so Ausfallzeiten.

Änderungsdokumentation: Das Dokumentieren von Änderungen und Aktualisierungen am Systemdesign und an der Software ist wichtig, um den Überblick über die Modifikationen zu behalten und sicherzustellen, dass sie keine neuen Probleme verursachen.

Compliance-Dokumentation: In einigen Branchen ist die Einhaltung von Normen und Vorschriften von entscheidender Bedeutung. Um die Einhaltung nachzuweisen, ist häufig eine umfassende Dokumentation erforderlich.

Bei einer effektiven Dokumentation geht es nicht nur darum, Aufzeichnungen zu erstellen. Es geht darum, sicherzustellen, dass jeder, der am Lebenszyklus des Systems beteiligt ist, das System problemlos verstehen, warten und Fehler beheben kann. Sie spielt eine entscheidende Rolle für Zuverlässigkeit, langfristigen Support und Systemintegrität.

Fallstudien und Beispiele aus der Praxis

Im Abschnitt mit Fallstudien und Beispielen aus der Praxis untersuchen wir die praktischen Anwendungen der oben genannten Tipps und betonen ihre Bedeutung für die Erreichung der Zuverlässigkeit. Diese Fallstudien zeigen erfolgreiche eingebettete Systeme und wie sie die Tipps zur Verbesserung der Zuverlässigkeit angewendet haben. Darüber hinaus zeigen wir die Rolle des PCB-Designs bei der Verbesserung der Systemleistung und -zuverlässigkeit.

Durch die Untersuchung realer Beispiele können wir Erkenntnisse gewinnen, wie Zuverlässigkeit in verschiedenen Anwendungen und Branchen erreicht wird – von Motorsteuergeräten in Kraftfahrzeugen über Überwachungssysteme für medizinische Geräte bis hin zu Steuerungen für die industrielle Automatisierung.

Abschluss

In der dynamischen Welt der Elektronik und eingebetteten Systeme ist Zuverlässigkeit kein Luxus, sondern eine Notwendigkeit. Ob in der Unterhaltungselektronik, in Automobilsystemen, in medizinischen Geräten oder in der industriellen Automatisierung – die in diesem Blogbeitrag besprochenen Tipps sind entscheidend für die Entwicklung zuverlässiger eingebetteter Systeme. Das Verständnis der Rolle von Leiterplatten, eine sorgfältige Auswahl der Komponenten, ein robustes Leiterplattendesign, ein effektives Energiemanagement, Wärmeableitung, Tests und Validierung, effiziente Software und umfassende Dokumentation sind Schlüsselelemente zum Erreichen dieser Zuverlässigkeit.

Wenn Sie sich auf den Weg machen, zuverlässige eingebettete Systeme zu erstellen, denken Sie daran, dass PCBs die heimlichen Helden sind. Ihr Design, ihre Funktionalität und ihre Integration sind für den Erfolg Ihrer Projekte von grundlegender Bedeutung. Wenn Sie diese Tipps befolgen und die entscheidende Rolle von PCBs berücksichtigen, können Sie sicherstellen, dass Ihre eingebetteten Systeme die für Ihre spezifischen Anwendungen erforderlichen Zuverlässigkeitsstandards erfüllen oder übertreffen.

Ansicht mehr

Zuverlässigkeit und Lebensdauer der PCB-Fertigung: Langzeitgarantie für die PCB-Fertigung

2024-06-26

Stellen Sie sich vor.Stellen Sie sich vor.Ein Fahrzeug mit defektem Fahrwerk kann katastrophale Folgen haben.

Dies gilt auch für Leiterplatten (PCB).

Aber hier ist die gute Nachricht: Zuverlässige PCBs sind Lebensretter. Bei BTS verstehen wir, dass ein PCB nicht nur ein Brett in heutigen komplexen elektronischen Geräten ist, sondern die Grundlage für Leistung und Langlebigkeit.

In diesem Blogbeitrag werden wir die entscheidende Rolle der Zuverlässigkeit in der PCB-Herstellung, ihren Lebenszyklus, die Gründe, warum Zuverlässigkeit zu einer obersten Priorität geworden ist, und welche Faktoren auf starre Flex-PCBs Einfluss haben, teilen.

Wir werden auch einige wesentliche Praktiken und Strategien von BTS vorstellen, um die besten PCBs zu liefern, auf die Sie sich verlassen können.

Wichtigkeit zuverlässiger PCB

Wie Sie wissen, sind Leiterplatten (PCBs) der Kern der modernen Elektronik und bilden die kritischen Wege, die die Funktionsfähigkeit von Geräten ermöglichen.

Lassen Sie uns die Einzelheiten untersuchen, warum zuverlässige PCB unerlässlich sind und welche Konsequenzen es hat, diesen entscheidenden Aspekt zu vernachlässigen.

Leistungssicherung:ZuverlässigFlex-Rigid-PCBSie sorgen für stabile elektrische Verbindungen, die für das reibungslose Funktionieren komplexer Elektronik unerlässlich sind.

Sicherheit:Elektronik mit zuverlässigen PCBs ist weniger anfällig für Fehlfunktionen, was das Risiko von Sicherheitsgefahren verringert.Die Kommission hat eine Reihe von Maßnahmen ergriffen..

Kundenzufriedenheit:Eine zuverlässige Leiterplatte ist ein Eckpfeiler des Vertrauens der Kunden.Was aber wären die Folgen von unzuverlässigen PCB?

Betriebsfehler:Unzuverlässige Leiterplatten können zu Fehlfunktionen von Geräten führen, die von kleinen Störungen bis zu vollständigen Systemstörungen reichen und zu Betriebsunterbrechungen und Datenverlust führen.

Sicherheitsrisiken:In schweren Fällen können PCB-Fehler zu Sicherheitsrisiken führen und eine Gefahr für die Benutzer und die Umwelt darstellen.

Finanzielle VerlusteDie Kosten für die Bewältigung von PCB-Fehlern, wie Reparaturen, Austausch und Rückrufe, können erheblich sein.zu einem Umsatz- und Marktanteilsverlust führt.

Faktoren, die die Zuverlässigkeit und Lebensdauer von PCB beeinflussen

Die Lebensdauer und die Leistungsfähigkeit eines PCB hängen von einem feinen Zusammenspiel mehrerer wichtiger Faktoren ab.

Bei BTS verstehen wir die Bedeutung jedes Faktors und setzen strenge Verfahren um, um sicherzustellen, dass Ihre PCBs während ihres gesamten Lebenszyklus eine optimale Leistung liefern.

Ein genauer Blick auf diese entscheidenden Einflüsse:

Auswahl des Materials

Die Grundlage für eine zuverlässige Leiterplatte beginnt mit hochwertigen Materialien. Das am häufigsten verwendete Basismaterial ist FR-4, ein feuerhemmendes Laminat, das aus Epoxidharz und gewebter Glasfaserverstärkung besteht.Allerdings, können für spezifische Anwendungen fortgeschrittene Substrate erforderlich sein.

Die Auswahl der Materialien ist daher von entscheidender Bedeutung:

Wärmeweiterungskoeffizient (TEC):Verschiedene Materialien haben unterschiedliche TECs, die die Materialexpansionsrate mit Temperatur darstellen.Ungleiche TECs zwischen dem PCB und seinen Komponenten können im Laufe der Zeit zu Spannungen und potentiellen Rissen führenDie sorgfältige Materialauswahl sorgt für kompatible TECs für eine optimale Leistung.

Materialverträglichkeit:Einige Materialien reagieren negativ, wenn sie in der Nähe platziert werden. Zum Beispiel können einige Kunststoffe Chemikalien freisetzen, die mit der Zeit Kupferspuren abbauen.Die Auswahl kompatibler Materialien sorgt für langfristige Stabilität.

Design für Zuverlässigkeit (DfR)

DfR ist eine Philosophie, die Zuverlässigkeitsüberlegungen in jede Phase des PCB-Entwurfs integriert.

Wie die DfR-Grundsätze zu langlebigen flexistischen PCBs beitragen:

Richtige Anordnung:Die Integrität des Signals ist entscheidend für einen zuverlässigen Betrieb.

Berechnungen der Spurenbreite:Die Spurenbreite beeinflusst direkt die Leistungskapazität.

Komponentenwahl:Nicht alle Bauteile sind gleich, DfR legt Wert auf die Auswahl von Bauteilen mit festgelegten Zuverlässigkeitswerte und Temperaturverträglichkeiten für die vorgesehene Anwendung.

Herstellungsprozesse

Bei BTS setzen wir strenge Qualitätskontrollmaßnahmen während der gesamten Produktion um, darunter:

Löttechnik:Die richtigen Löttechniken schaffen solide und zuverlässige Verbindungen zwischen Komponenten und der Leiterplatte.

Wirksame Reinigung:Auf dem PCB verbleibende Reinigungsmittel können zu Korrosion und elektrischer Leitfähigkeit führen.

Präzise Lamination:Wir verwenden modernste Laminationstechniken, um eine starke und zuverlässige Verbindung zwischen den Schichten zu gewährleisten.

Umweltbelastung

Die Umgebung, in der ein PCB arbeitet, spielt eine wichtige Rolle in seiner Lebensdauer.

Temperatur:Bei der Auswahl der Werkstoffe und bei der Planung des PCB-Layouts berücksichtigen wir den erwarteten Betriebstemperaturbereich.

LuftfeuchtigkeitHohe Luftfeuchtigkeit kann zu Korrosion und elektrischen Leckagen führen. Konforme Beschichtungen oder eingekapselte Designs können für PCBs verwendet werden, die in feuchten Umgebungen arbeiten.

Vibrationen:Die ständige Schwingung kann die Lötverbindungen belasten und zu einem eventuellen Ausfall führen.

Durch sorgfältige Berücksichtigung dieser Faktoren und Implementierung bewährter Verfahren während des gesamten PCB-Lebenszyklus können wir bei BTS Ihnen helfen, zuverlässige,langlebige PCBs, die die Grundlage Ihrer erfolgreichen elektronischen Geräte bilden.

Im nächsten Abschnitt werden Sie einige Strategien zur Verbesserung der Zuverlässigkeit und Lebensdauer erforschen, um Ihnen das Vertrauen zu geben, die besten PCBs zu bauen.

Strategien zur Verbesserung der Rentabilität der PCB-Fertigung

Bei BTS geht die Erreichung zuverlässiger PCBs mit vorhersehbarer Lebensdauer über die einfache Verwendung hochwertiger Materialien und die Einhaltung bewährter Verfahren hinaus.

Wir verwenden verschiedene fortschrittliche Techniken, um sicherzustellen, dass Ihre PCBs eine gleichbleibende Leistung während ihrer gesamten erwarteten Lebensdauer liefern.

Hier sind einige der wichtigsten Strategien, die wir anwenden:

Design für die Herstellbarkeit (DfM)

Durch die Berücksichtigung der Fertigbarkeit während der Konstruktionsphase wird ein reibungsloser Übergang von der PCB-Konstruktion zur Fertigung gewährleistet.Wir können das Risiko von Defekten minimieren und eine gleichbleibende Qualität gewährleisten:

Komponentenplatzierung:DfM diktiert die optimale Komponentenplatzierung, um eine effiziente Montage zu erleichtern und die Belastung des PCB während des Lötens zu minimieren.

Standardisierte Abdruckgrößen:Die Verwendung standardisierter Bauteilspuren verringert die Wahrscheinlichkeit von Fehlern während der Montage und gewährleistet eine ordnungsgemäße Einordnung der Bauteile.

Entwurf für die Automatisierung:ModernePCB-MontageDfM-Prinzipien sorgen dafür, daß die PCB-Konstruktion mit automatisierten Pick-and-Place-Maschinen und Lötrobotern kompatibel ist.

Analyse endlicher Elemente (FEA)

FEA ist ein leistungsstarkes Computersimulationswerkzeug, das die Spannung und Belastung einer Leiterplatte unter verschiedenen Betriebsbedingungen analysiert.

Identifizieren Sie mögliche Schwachstellen:FEA hilft uns, Bereiche des PCB-Designs zu identifizieren, die aufgrund von Faktoren wie Vibrationen oder thermischer Expansion anfällig für übermäßige Belastungen sind.

Optimieren des Designs:Auf der Grundlage der FEA-Ergebnisse können wir das PCB-Layout oder die Materialwahl verfeinern, um mögliche Belastungspunkte zu mindern und die allgemeine Zuverlässigkeit zu verbessern.

Beschleunigte Lebensuntersuchung (ALT)

Während FEA wertvolle Erkenntnisse liefert, sind auch reale Tests von entscheidender Bedeutung. ALT beinhaltet die Belastung von PCB durch kontrollierte Umweltbelastungen wie extreme Temperaturen oder hohe Vibrationswerte.

Diese beschleunigten Bedingungen können uns helfen, die erwartete Lebensdauer eines PCBs in einem komprimierten Zeitrahmen vorherzusagen:

Identifizieren Sie Ausfallmodi:ALT ermöglicht es uns, die wahrscheinlichsten Ausfallmodi zu identifizieren, denen sich eine Leiterplatte während ihrer Betriebsdauer begegnen könnte.

Veredelungsprozesse:Auf der Grundlage der ALT-Ergebnisse können wir unsere Fertigungsprozesse verfeinern, um die PCB-Widerstandsfähigkeit gegen diese spezifischen Ausfallmodi weiter zu verbessern.

Statistikprozesskontrolle (SPC)

Für zuverlässige Leiterplatten ist es von größter Bedeutung, die Qualität während des gesamten Herstellungsprozesses zu gewährleisten.

Echtzeitüberwachung:SPC verwendet statistische Werkzeuge, um Variablen wie Löttemperatur oder Laminationsdruck in Echtzeit zu überwachen.

Identifizierung von Trends:Durch die Analyse der SPC-Daten können wir mögliche Trends erkennen, die zu Defekten führen könnten, und Korrekturmaßnahmen ergreifen, bevor sie auftreten.

Durch die Kombination dieser Strategien geht BTS über die einfache Herstellung hinausFlex-Rigid-PCBWir entwickeln Zuverlässigkeit.

Schlussfolgerung!

Kurz gesagt, Sie können höchste Leistung, Sicherheit und Kundenzufriedenheit gewährleisten, indem Sie zuverlässigen PCB-Design und -Fertigung Priorität geben.

BTS nutzt modernste Verfahren, um hochwertige, langlebige, starre und flexible PCBs zu liefern, auf die sich die Industrie verlassen kann.

Partner mit den besten PCB-Herstellern für zuverlässige Engineering in Ihrem nächsten Projekt.

Ansicht mehr

Exzellenz Qualitätssicherung: Die Geheimnisse der hochwertigen PCB-Fertigung

2024-06-26

PCBs sind das Rückgrat unzähliger Geräte, die wir täglich verwenden.Die Effizienz und Zuverlässigkeit dieser Geräte hängen stark von der Qualität der PCB-Herstellung ab..

Qualitätssicherung (QA) ist nicht nur ein Schritt im Prozess, sondern ein Engagement für Exzellenz, das jeden Aspekt der Produktion durchdringt.Wir werden die zentrale Rolle der Qualitätssicherung in der PCB-Fertigung untersuchen., erforscht die neun wichtigsten Geheimnisse, die die Produktion von hochwertigen Leiterplatten gewährleisten.Jedes Element spielt eine entscheidende Rolle bei der Erreichung von Exzellenz in der PCB-Herstellung.

Qualitätssicherung

Die Qualitätssicherung bei der PCB-Herstellung ist nicht nur ein Kontrollkästchen, sondern ein grundlegendes Prinzip, das dem gesamten Prozess zugrunde liegt.Sicherstellung hochwertiger PCB erhöht die Zuverlässigkeit der Produkte und verringert die Wahrscheinlichkeit kostspieliger Rückrufe und Reparaturen, die Reputation und den Umsatz schützen.

Ein robustes QA-System umfasst strenge Standards, sorgfältige Tests und proaktive Problemlösung.PCB-LayoutkonstruktionDie Europäische Kommission wird sich für die Umsetzung der Richtlinie bemühen.

Top 9 Geheimnisse der Herstellung hochwertiger PCBs

1. Verständnis für Designoptimierung und DFM

Die Reise zu hochwertigen PCBs beginnt mit sorgfältigemDesign des PCB-Layouts.Die Grundsätze des Design for Manufacturability (DFM) sollten integriert werden, um den Herstellungsprozess zu optimieren und mögliche Fehler zu minimieren.

Dies beinhaltet die Optimierung der Komponentenplatzierung, die Verfolgung von Routen und die Gewährleistung einer angemessenen Abstandsfreiheit und Abstandsfreiheit.PCB-LayoutEs geht nicht nur darum, Komponenten zu ordnen. Es geht darum, ein effizientes, herstellbares Design zu schaffen, das Leistung und Zuverlässigkeit maximiert.

Ich rede vonWirksames Routing beinhaltet die Schaffung klarer Wege für elektrische Signale, wobei die Signalinterferenz minimiert und die Signalintegrität gewährleistet wird.Eine sorgfältige Aufmerksamkeit auf die Routing-Technologie kann dazu beitragen, die Signalverzögerungen zu reduzieren, die Signalkwalität zu verbessern und die Gesamtleistung des Systems zu verbessern.

2Die Wahl des richtigen Lieferanten

Die Wahl eines zuverlässigen PCB-Herstellers ist von größter Bedeutung. Suchen Sie nach Lieferanten mit einer nachgewiesenen Qualität und Zuverlässigkeit.Einhaltung der BranchenstandardsDie Zusammenarbeit mit einem vertrauenswürdigen Partner sorgt für Konsistenz und Exzellenz in jeder Charge von PCBs.

Ein zuverlässiger Lieferant ist nicht nur ein Anbieter, sondern ein strategischer Partner, der in Ihren Erfolg investiert.

Bei der Beurteilung potenzieller Lieferanten achten Sie besonders auf Kundenfeedback und -bewertungen.Insichten anderer Kunden können wertvolle Erkenntnisse über die Zuverlässigkeit, Reaktionsfähigkeit,und die allgemeine Kundenzufriedenheit.

Suchen Sie nach Zeugnisse und Fallstudien, die die Fähigkeit des Lieferanten unterstreichen, Fristen einzuhalten, Anliegen umgehend zu beheben und während der gesamten Fertigung eine offene Kommunikation aufrechtzuerhalten.

3. Komponentenplatzierung und ideale Ausrichtung

Komponentenplatzierung und ideale Ausrichtung sind nicht bloß Prozeduren im Herstellungsprozess.Sie sind die Grundpfeiler, auf denen die gesamte Funktionalität und Zuverlässigkeit elektronischer Systeme beruht.Dieser kritische Aspekt der Technik erfordert eine sorgfältige Aufmerksamkeit für Details und ein Verständnis für das komplizierte Zusammenspiel zwischen den Komponenten.

Im Bereich des PCB-Layout-Designs ist eine präzise Platzierung der Komponenten ein Schlüsselpunkt für optimale Leistung und unerschütterliche Zuverlässigkeit.wo jedes Instrument genau positioniert werden muss, um nahtlos zu harmonisieren und eine makellose Melodie zu erzeugenIn der elektronischen Industrie muß auch jede Komponente ihren rechtmäßigen Platz auf demPCB-Konstruktionum einen reibungslosen Betrieb und eine effiziente Funktionalität zu gewährleisten.

4. Halten Sie die Löttemperatur und die Zeit in Schach

Das Lösen ist ein kritischer Prozeß, der Präzision und Kontrolle erfordert.und KomponentenbeschädigungDurch die Verwendung fortschrittlicher Löttechniken und Überwachungsausrüstung wird ein einheitliches Lötverfahren und die Einhaltung von Qualitätsstandards gewährleistet.

Fortgeschrittene Löttechniken, wie die Verwendung von Lötfedern mit präziser Temperaturregelung oder Rückflussöfen für Oberflächenbauteile,die notwendige Präzision bieten, um strenge Qualitätsstandards zu erfüllen.

Darüber hinaus ermöglicht die Verwendung von Überwachungsausrüstungen wie Thermoelementen oder Infrarotkameras die Echtzeitüberwachung der Lötemperaturen.so schnell wie möglich angepasst werden, um optimale Bedingungen während des gesamten Prozesses zu gewährleisten;.

5. Verwenden Sie Premium-Qualität Flux

Der Fluss spielt eine wichtige Rolle beim Löten, indem er die Befeuchtung fördert und Oxidation verhindert.Qualitätsfluss verbessert die SchweißbarkeitInvestitionen in Premium-Fluss sind nicht nur Kosten, sondern auch eine Investition in die Zuverlässigkeit und Langlebigkeit Ihrer PCBs.

Durch die Priorität der Qualität gegenüber Kostensenkungsmaßnahmen können die Hersteller das Risiko von Lötfehlern verringern und die gleichbleibende Leistung ihrer elektronischen Geräte gewährleisten.Die Vorteile der Nutzung des Premium-Flusses überwiegen bei weitem die Anfangsinvestition, was zu einer verbesserten Produktzuverlässigkeit, einer geringeren Nachbearbeitung und letztlich zu einer größeren Kundenzufriedenheit führt.

6. Verwenden Sie einen angemessenen ESD-Schutz

Elektrostatische Entladungen (ESD) stellen eine erhebliche Bedrohung für PCBs während der Herstellung und Montage dar..Dies beinhaltet die Verwendung antistatischer Arbeitsplätze, Erdungsriemen und ESD-sicherer Verpackungen während der gesamten Produktion.

ESD-sichere Verpackungen sind für den Transport und die Lagerung sensibler elektronischer Komponenten und PCBs unerlässlich.Schutz vor äußeren statischen Ladungen und Verhinderung von Schäden während des Transports und der Lagerung.

7. Durchführung von Inspektionsverfahren

Regelmäßige Inspektion ist ein Eckpfeiler der Qualitätssicherung bei der PCB-Herstellung.Anomalien oder Mängel schnell zu erkennen und zu beheben, um höchste Qualitäts- und Zuverlässigkeitsstandards zu gewährleisten.

Die Hersteller können Mängel frühzeitig erkennen und beheben, indem sie während des gesamten Produktionszyklus umfassende Inspektionsverfahren durchführen, wodurch das Risiko, dass fehlerhafte Produkte auf den Markt kommen, minimiert wird.Dieser proaktive Ansatz verbessert die Qualität und Zuverlässigkeit der Produkte, reduziert die Nachbearbeitungskosten und verbessert die Gesamtproduktionseffizienz.

8. Konzentrieren Sie sich auf die Zusammenarbeit

Eine wirksame Zusammenarbeit zwischen den Beteiligten ist der Schlüssel zur Erreichung von Exzellenz in der PCB-Fertigung.und Qualitätskontrollpersonal. Förderung des Wissensaustauschs, Feedback-Schleifen und kontinuierlicher Verbesserungsinitiativen zur Optimierung von Prozessen und Verbesserung der Produktqualität.Qualifizierte Arbeiter arbeiten und setzen gemäß der SOP (Standardbetriebsverfahren) um, die auch für die Qualität des Endprodukts eine entscheidende Rolle spielt.

9. Verfolgung und Analyse von Daten

Datenbasierte Erkenntnisse sind für die kontinuierliche Verbesserung und Qualitätsoptimierung von unschätzbarem Wert.und Prozesseffizienz.

Verwenden Sie diese Daten, um Trends zu identifizieren, Probleme zu diagnostizieren und Korrekturmaßnahmen umzusetzen, die zu Qualitäts- und Produktivitätsverbesserungen führen.Bei der Datenanalyse geht es darum, Zahlen zu analysieren und umsetzbare Erkenntnisse zu gewinnen, die die Entscheidungsfindung informieren und Ihr Team befähigen, außergewöhnliche Ergebnisse zu erzielen..

Schließende Gedanken

Die Suche nach hochwertigen PCBs ist eine kontinuierliche Reise, die von Innovation, Zusammenarbeit und dem unermüdlichen Streben nach Exzellenz angetrieben wird.Durch die Einhaltung der oben beschriebenen Geheimnisse der Fertigung und die Vorrangstellung der Qualitätssicherung in jedem Schritt, können Hersteller PCB liefern, die höchsten Anforderungen an Leistung, Zuverlässigkeit und Kundenzufriedenheit entsprechen.

Qualität ist nicht nur ein Maßstab, sondern eine Denkweise, ein Engagement für Handwerkskunst und Integrität, die das Wesen der PCB-Fertigung definiert.

BTS strebt danach, die Messlatte weiter anzuheben, und die Prinzipien der Exzellenz zu wahren.und treiben die Industrie in eine Zukunft voran, in der hochwertige PCBs Innovationen vorantreiben und Vertrauen in jedes Gerät wecken, in dem sie leben..

Ansicht mehr

10 wichtige Faktoren bei der Auswahl eines Sensors oder IoT-Geräts

2024-06-26

PCBLOOP

Artikel

10 wichtige Faktoren, die bei der Auswahl eines Sensors oder IoT-Geräts zu berücksichtigen sind

Die Welt der Technologie entwickelt sich rasant weiter und eine der umwälzendsten Entwicklungen ist das Internet der Dinge (IoT). IoT-Anwendungen erstrecken sich über verschiedene Branchen, von intelligenten Häusern und Städten bis hin zu Präzisionslandwirtschaft und industrieller Automatisierung. Den Kern jeder IoT-Implementierung bilden Sensoren und IoT-Geräte. Diese Komponenten sammeln wichtige Daten und ermöglichen so den reibungslosen Betrieb von IoT-Systemen.

In diesem Blogbeitrag werden wir uns mit der Bedeutung der Auswahl eines Sensors oder IoT-Geräts für Ihr Projekt befassen. Informierte Entscheidungen zu treffen ist für den Erfolg jedes IoT-Projekts von entscheidender Bedeutung. Wir werden zehn wesentliche Faktoren untersuchen, die Ingenieure und IoT-Enthusiasten bei der Auswahl von Sensoren berücksichtigen müssen. Diese Faktoren helfen Ihnen dabei, fundierte Entscheidungen zu treffen und sicherzustellen, dass Ihr IoT-Projekt nicht nur funktional, sondern auch effizient, zuverlässig und kostengünstig ist.

IoT-Sensoren verstehen

Bevor wir uns mit den Faktoren befassen, die bei der Auswahl eines Sensors für IoT-Anwendungen zu berücksichtigen sind, ist es wichtig, die Rolle von IoT-Sensoren und ihre Vielfalt zu verstehen.IoT-Sensorensind Geräte, die physikalische Eigenschaften wie Temperatur, Druck, Bewegung, Licht oder Umgebungsbedingungen erkennen und messen. Sie sind die Augen und Ohren von IoT-Systemen und erfassen Daten, die Entscheidungsfindung und Automatisierung vorantreiben.

Es gibt verschiedene Arten von IoT-Sensoren, die jeweils für bestimmte Anwendungen geeignet sind. Temperatursensoren werden beispielsweise häufig in Klimaanlagen verwendet, während Bewegungssensoren für Sicherheit und Automatisierung unerlässlich sind. Das Verständnis dieser Unterschiede ist wichtig, da die richtige Wahl die Leistung Ihrer IoT-Lösung erheblich beeinflussen kann.

10 wichtige Faktoren, die bei der Auswahl eines Sensors oder IoT-Geräts zu berücksichtigen sind

Faktor 1: Sensortyp

Der erste Faktor, den Sie bei der Auswahl eines Sensors für Ihr Projekt berücksichtigen sollten, ist der Sensortyp, der am besten zu Ihrer Anwendung passt. Verschiedene IoT-Anwendungen erfordern unterschiedliche Sensortypen, von denen jeder für einen bestimmten Bereich konzipiert ist. Hier untersuchen wir die gängigsten Sensortypen und ihre jeweiligen Anwendungen.

Temperatursensoren:Diese Sensoren messen die Temperatur und werden in Klimaanlagen, Wetterstationen und im Kühlkettenmanagement eingesetzt.

Drucksensoren:Drucksensoren sind in Anwendungen wie der industriellen Automatisierung, Reifendrucküberwachungssystemen und Wettervorhersagen von entscheidender Bedeutung.

Bewegungssensoren:Bewegungssensoren erkennen Bewegungen und werden für die Sicherheit, die Lichtsteuerung und die Belegungserkennung verwendet.

Lichtsensoren:Lichtsensoren messen die Lichtintensität und sind für die Steuerung der Displayhelligkeit, die Straßenbeleuchtung und die Fotografie unverzichtbar.

Umweltsensoren:Diese Sensoren überwachen Umweltparameter wie Luftfeuchtigkeit, Luftqualität und Strahlungswerte und sind daher für Smart Cities und die Umweltüberwachung von unschätzbarem Wert.

Die Anpassung des Sensortyps an Ihre spezifische IoT-Anwendung ist entscheidend, um sicherzustellen, dass Ihr Projekt optimal funktioniert.

Faktor 2: Sensorgenauigkeit

Die Sensorgenauigkeit ist einer der wichtigsten Faktoren bei der Auswahl eines Sensors für ein IoT-Projekt. Die Genauigkeit der Sensordaten ist von grundlegender Bedeutung für die Zuverlässigkeit und Effektivität des gesamten Systems. Unabhängig davon, ob es bei dem Projekt um die Überwachung von Umgebungsbedingungen, die Verfolgung von Anlagen oder die Messung des Energieverbrauchs geht, sind präzise und genaue Sensormessungen für eine aussagekräftige Datenanalyse und fundierte Entscheidungsfindung unerlässlich.

Genaue Sensordaten dienen als Grundlage für umsetzbare Erkenntnisse. Der Wert von IoT-Projekten liegt in ihrer Fähigkeit, Daten zu sammeln und zu verarbeiten, um Erkenntnisse abzuleiten, die zu Verbesserungen und Effizienzsteigerungen führen können. Ungenaue Sensordaten können zu falschen Schlussfolgerungen und fehlgeleiteten Maßnahmen führen und möglicherweise das gesamte IoT-Projekt ineffektiv machen.

Um Sensoren mit der richtigen Genauigkeit auszuwählen, müssen Ingenieure verstehen, wie man Sensorgenauigkeitsmesswerte bewertet und vergleicht. Sensordatenblätter enthalten Spezifikationen wie Auflösung, Präzision, Fehlerraten und Kalibrierungsmethoden. Ingenieure müssen diese Messwerte interpretieren, um die Sensorgenauigkeit effektiv bewerten zu können.

Die Kalibrierung spielt eine wichtige Rolle bei der Erzielung und Aufrechterhaltung der Sensorgenauigkeit. Bei der Kalibrierung werden Sensoren angepasst und feinabgestimmt, um sicherzustellen, dass ihre Messungen so genau wie möglich sind. Dies kann während des Sensorherstellungsprozesses oder vor Ort im Feld durchgeführt werden. In einigen Fällen können auch Kompensationstechniken eingesetzt werden, um Ungenauigkeiten und Abweichungen bei Sensormessungen zu verringern und so eine kontinuierliche Genauigkeit auch unter sich ändernden Bedingungen zu gewährleisten.

Die Genauigkeitsanforderungen an Sensordaten sind je nach Anwendung unterschiedlich. Manche Anwendungen, wie medizinische Geräte oder Luft- und Raumfahrtsysteme, erfordern extrem hohe Präzision. Andere Anwendungen, wie die Überwachung der Raumtemperatur, hingegen tolerieren möglicherweise eine geringere Präzision. Ingenieure müssen die spezifischen Genauigkeitsanforderungen ihrer IoT-Projekte gegen die damit verbundenen Kosten für hochpräzise Sensoren abwägen.

Die Sensorgenauigkeit über einen längeren Zeitraum aufrechtzuerhalten, kann eine Herausforderung sein, da verschiedene Faktoren die Sensorleistung beeinträchtigen können. Umweltbedingungen, Alterung und externe Störungen können zu Ungenauigkeiten führen. Ingenieure müssen diese Herausforderungen berücksichtigen und Strategien entwickeln, um die Genauigkeit über die gesamte Betriebslebensdauer des Sensors aufrechtzuerhalten.

Ein weiterer kritischer Faktor bei der Sensorgenauigkeit sind die Kosten. Hochpräzise Sensoren sind oft teurer. Ingenieure müssen ihre Budgetbeschränkungen sorgfältig mit den Genauigkeitsanforderungen ihrer IoT-Projekte abwägen. Das bedeutet, dass sie fundierte Entscheidungen hinsichtlich des erforderlichen Genauigkeitsgrades treffen müssen, um die Projektziele zu erreichen, ohne zu viel Geld für die Sensortechnologie auszugeben.

Faktor 3: Stromverbrauch

IoT-Sensoren werden häufig in Remote- oder batteriebetriebenen Geräten eingesetzt. Daher ist der Stromverbrauch ein entscheidender Faktor, den Sie bei der Auswahl eines Sensors für Ihr Projekt berücksichtigen sollten. Ein hoher Stromverbrauch kann zu häufigen Batteriewechseln, erhöhten Wartungskosten und potenziellen Ausfallzeiten führen.

Es ist wichtig, Sensoren auszuwählen, die energieeffizient und auf geringen Energieverbrauch optimiert sind. Sensoren mit geringem Stromverbrauch verlängern die Lebensdauer batteriebetriebener IoT-Geräte und senken die Gesamtbetriebskosten. Ingenieure können aus einer breiten Palette von Sensoren wählen, die speziell auf geringen Stromverbrauch ausgelegt sind und sich daher für langfristige, autonome Einsätze eignen.

Faktor 4: Konnektivitätsoptionen

IoT-Sensoren sind integrale Bestandteile vernetzter Systeme und ihre Konnektivitätsoptionen spielen eine entscheidende Rolle bei der Datenübertragung. Die Wahl der richtigen Konnektivitätslösung hängt von verschiedenen Faktoren ab, darunter der Entfernung, über die die Daten übertragen werden müssen, der Datenmenge und der Energieeffizienz.

Es stehen mehrere Verbindungsoptionen zur Verfügung, jede mit ihren eigenen Vorteilen und Einschränkungen:

W-lan:Wi-Fi ermöglicht eine schnelle Datenübertragung, verbraucht aber mehr Strom. Es eignet sich für Anwendungen mit einfachem Zugang zu Stromquellen.

Bluetooth:Bluetooth ist ideal für die Kommunikation im Nahbereich und wird häufig in tragbaren Geräten und Smart-Home-Anwendungen verwendet.

Mobilfunk:Die Mobilfunkverbindung bietet eine breite Abdeckung, benötigt jedoch mehr Strom und eignet sich für Anwendungen mit Remote- oder Mobilgeräten.

LPWAN (Low Power Wide Area Network):LPWAN-Technologien wie LoRa und Sigfox sind auf Kommunikation über große Entfernungen und mit geringem Stromverbrauch ausgelegt und eignen sich daher für Anwendungen mit geringem Energiebudget.

Die Auswahl der richtigen Konnektivitätsoption hängt von den spezifischen Anforderungen Ihres IoT-Projekts ab.

Faktor 5: Datenrate und Durchsatz

Die von IoT-Sensoren generierte und übertragene Datenmenge variiert je nach Anwendung erheblich. Einige IoT-Systeme erfordern hohe Datenraten, während andere mit minimalem Datendurchsatz arbeiten. Bei der Auswahl der Sensoren ist es wichtig, die Datenanforderungen Ihres Projekts zu verstehen.

IoT-Anwendungen wie Videostreaming und Echtzeitüberwachung erfordern hohe Datenraten. Anwendungen wie Umweltüberwachung oder Anlagenverfolgung erfordern dagegen möglicherweise einen geringeren Datendurchsatz. Die Auswahl eines Sensors mit den entsprechenden Datenratenfunktionen für Ihr Projekt stellt sicher, dass Ihr IoT-System die Datenübertragung und -verarbeitung effizient handhabt.

Faktor 6: Umweltaspekte

Die Umgebungsbedingungen haben einen erheblichen Einfluss auf die Sensorauswahl. IoT-Projekte können in unterschiedlichsten Umgebungen eingesetzt werden, von kontrollierten Innenräumen bis hin zu rauen Außenbedingungen oder Industrieanlagen. Die Auswahl eines Sensors, der der vorgesehenen Umgebung standhält und dort optimale Leistung bringt, ist von entscheidender Bedeutung.

Wir besprechen die Auswirkungen von Umgebungsfaktoren auf die Sensorauswahl und geben Hinweise zur Auswahl von Sensoren, die auch unter schwierigen Bedingungen zuverlässig Daten liefern.

Faktor 7: Kosten

Eines der Hauptanliegen bei der Auswahl eines Sensors für IoT-Projekte sind die Kosten. Es ist wichtig, die Sensorqualität mit den Budgetbeschränkungen in Einklang zu bringen. In diesem Abschnitt befassen wir uns mit Strategien zur Ermittlung kostengünstiger Sensoroptionen, ohne wesentliche Funktionen zu beeinträchtigen.

Erörterung der Faktoren, die die Kosten von Sensoren beeinflussen, einschließlich Sensortyp, Genauigkeit und Zusatzfunktionen. Bietet Einblicke, wie diese Faktoren bewertet werden können, um kosteneffiziente Entscheidungen zu treffen.

Betont, wie wichtig es ist, verschiedene Sensoranbieter und ihre Preise zu vergleichen. Bietet Tipps zur Recherche seriöser Anbieter und zum Treffen fundierter Entscheidungen auf der Grundlage von Kosten und Sensorleistung.

Faktor 8: Stromversorgung

Erkunden Sie die verschiedenen Stromversorgungsoptionen für IoT-Sensoren. In diesem Abschnitt werden die wesentlichen Aspekte der Stromversorgung von Sensoren behandelt, einschließlich Batterielebensdauer, Energiegewinnung und externer Stromquellen. Die Leser erhalten Einblicke in die mit jeder Stromversorgungsoption verbundenen Kompromisse.

Erörterung der Bedeutung der Batterielebensdauer bei IoT-Sensorgeräten. Bereitstellung von Empfehlungen zur Auswahl eines Sensors, der ein Gleichgewicht zwischen Stromverbrauch und verlängerter Batterielebensdauer bietet. Dieser Abschnitt enthält auch Tipps zum Stromsparen bei der Verwendung batteriebetriebener Sensoren.

Wir stellen den Lesern Technologien zur Energiegewinnung vor, wie Solarzellen und kinetische Energiegewinnung. Wir besprechen das Potenzial der Energiegewinnung zur effizienten Stromversorgung von Sensoren und ihre Auswirkungen auf die Sensorauswahl.

Faktor 9: Sensorkalibrierung und Wartung

Die Sensorkalibrierung ist ein entscheidender Faktor für die Gewährleistung einer genauen Datenerfassung. In diesem Abschnitt wird die Bedeutung der Kalibrierung für die Aufrechterhaltung der Sensorgenauigkeit und -zuverlässigkeit hervorgehoben. Wir erklären den Kalibrierungsprozess und wie er sich auf die Datenqualität auswirkt.

Die Leser erfahren, wie wichtig die Wartung von Sensoren ist, um eine langfristige Funktionalität sicherzustellen. Wir geben praktische Tipps und Best Practices zur Wartung von Sensoren, einschließlich regelmäßiger Prüfungen, Reinigung und Kalibrierungspläne. Wir besprechen, wie die richtige Wartung zur Langlebigkeit von IoT-Sensorgeräten beiträgt.

Wir stellen den Lesern die Werkzeuge und Ressourcen vor, die für die Sensorkalibrierung und -wartung verfügbar sind. Wir erklären, wie diese Werkzeuge Ingenieuren und Benutzern dabei helfen können, sicherzustellen, dass Sensoren während ihrer gesamten Lebensdauer eine optimale Leistung erbringen.

Faktor 10: Sensorintegration

Der zehnte Faktor, die Sensorintegration, ist für die erfolgreiche Implementierung von IoT-Geräten von entscheidender Bedeutung. Dazu gehören Strategien und Überlegungen zur nahtlosen Integration von Sensoren in IoT-Geräte, zur Gewährleistung der Kompatibilität mit Mikrocontrollern und zur Verwaltung des Datenverarbeitungsaspekts.

In diesem Abschnitt werden verschiedene Strategien zur Integration von Sensoren in IoT-Geräte untersucht. Dabei werden Aspekte wie physische Platzierung, Verbindungsschnittstellen und Kommunikationsprotokolle erörtert. Die Leser erhalten Einblicke, wie sich die Wahl der Integrationsmethoden auf die Gesamtleistung und Funktionalität von IoT-Systemen auswirken kann.

Erörterung der Bedeutung der Sicherstellung der Kompatibilität zwischen ausgewählten Sensoren und den in IoT-Geräten verwendeten Mikrocontrollern oder Verarbeitungseinheiten. Die Leser erfahren, wie sie Sensoren identifizieren, die effektiv mit bestimmten Mikrocontrollern kommunizieren können, wodurch Integrationsprobleme minimiert werden.

Erforschung des Datenverarbeitungsaspekts der Sensorintegration, einschließlich Datenerfassung, -übertragung und -speicherung. Erörterung der Rolle von IoT-Plattformen und Datenverwaltungssystemen beim Umgang mit den von Sensoren generierten Informationen. Bereitstellung von Tipps zur Auswahl eines Sensors, der mit den Datenverarbeitungsfunktionen des IoT-Ökosystems übereinstimmt.

Hervorhebung der Bedeutung des Testens und Validierens der integrierten Sensorsysteme. Die Leser erhalten Einblicke in die Testverfahren und -protokolle, die erforderlich sind, um sicherzustellen, dass integrierte Sensoren wie vorgesehen funktionieren. In diesem Abschnitt wird die Rolle des Testens bei der Identifizierung und Lösung von Integrationsproblemen hervorgehoben.

Behandeln der Skalierbarkeit der Sensorintegration, um zukünftige Erweiterungen oder Upgrades in IoT-Projekten zu ermöglichen. Besprechen des Konzepts, IoT-Geräte zukunftssicher zu machen, indem ein Sensor ausgewählt wird, der sich an sich entwickelnde Technologien und Anwendungsanforderungen anpassen kann.

Die Rolle des PCB-Designs bei der Sensorintegration

Bedeutung des PCB-Designs

Hervorhebung der Rolle des PCB-Designs (Printed Circuit Board) bei der Integration von IoT-Sensoren. Ein effektives PCB-Design stellt sicher, dass Sensoren nahtlos in Ihre IoT-Geräte integriert werden, was eine genaue Datenerfassung und effiziente Kommunikation ermöglicht.

Optimierung des PCB-Layouts

Erörterung, wie ein gut strukturiertes PCB-Layout die Sensorleistung verbessern und Störungen minimieren kann. Bereitstellung von Einblicken in bewährte Methoden für das PCB-Design, um Sensoren unterzubringen und gleichzeitig die Signalintegrität aufrechtzuerhalten.

Miniaturisierung von IoT-Geräten

Untersuchen Sie, wie das PCB-Design eine entscheidende Rolle bei kompakten IoT-Geräten spielt, um sicherzustellen, dass Sensoren optimal platziert werden, um den Platz effizient zu nutzen. Besprechen Sie, wie sich die Miniaturisierung auf die Sensorauswahl und -platzierung auswirkt.

Überlegungen zur PCB-Herstellung

Überlegungen bei der Auswahl eines PCB-Herstellers für Ihre IoT-Geräte. Faktoren wie Qualität, Kosten und Vorlaufzeiten können die Sensorintegration beeinflussen.

Abschluss

Zum Abschluss dieses Blogbeitrags fassen wir die wichtigsten Erkenntnisse aus den zehn Faktoren zusammen, die bei der Auswahl eines Sensors oder IoT-Geräts zu berücksichtigen sind. Wir betonen, wie wichtig eine fundierte Sensorauswahl für den Erfolg Ihres IoT-Projekts ist. Abschließend gehen wir auf die vielversprechende Zukunft des IoT ein und auf die entscheidende Rolle, die Sensoren bei der Gestaltung dieser Zukunft weiterhin spielen werden.

Seien Sie gespannt auf den vollständigen Blogbeitrag, in dem wir jeden dieser Faktoren genauer untersuchen und Ingenieuren und IoT-Enthusiasten wertvolle Einblicke in die Kunst der Auswahl der richtigen Sensoren für ihre Projekte geben.

Ansicht mehr